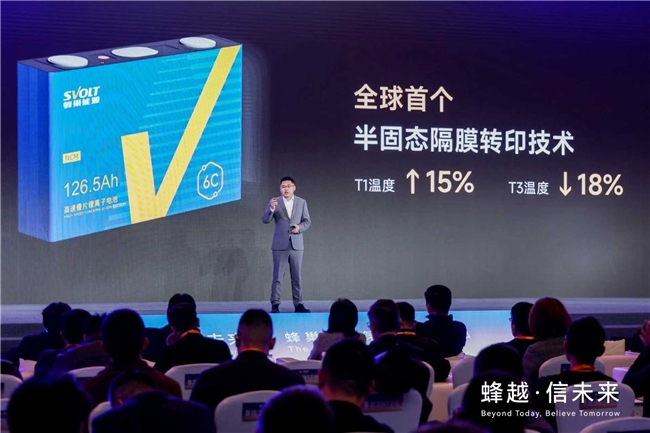

在动力电池行业持续内卷的今天,用户对电池安全的焦虑并未因续航与快充的提升而消散。相反,随着电池能量密度与系统集成度的不断提高,热失控风险仍是悬在行业头上的“达摩克利斯之剑”。蜂巢能源在第六届电池日上发布的全球首创“极性变换固态电解质隔膜转印技术”,正试图从材料、工艺与制造三个维度,重新定义半固态电池的价值逻辑——不以牺牲成本与量产可行性为代价,实现本征安全的系统性跃迁。

本征安全提升:从“延缓”到“阻断”热失控路径

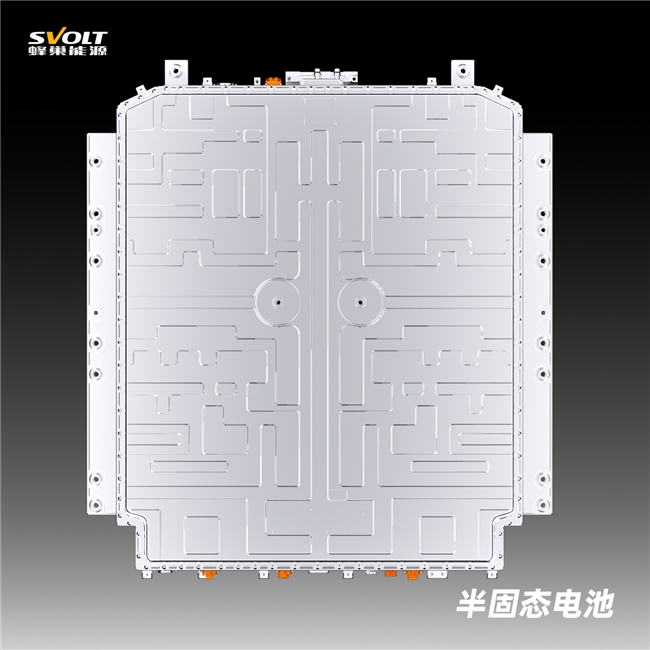

传统液态电池的热失控往往始于内短路引发的连锁反应,而蜂巢能源的半固态技术通过隔膜转印工艺,在正极表面构建了一层连续且致密的固态电解质涂层。该涂层可物理隔绝正负极之间的微短路路径,从源头上降低热失控触发概率。实测数据显示,采用该技术的电芯自产热温度(T1)提升8℃,热失控起始温度提升5℃,热失控缓冲时间延长10%,整体热失控概率下降25%。这意味着电池在遭遇极端情况时,系统拥有更长的响应时间与更稳定的热行为,为安全防护争取了关键窗口。

量产可行性突破:兼容现有产线,不提成本提良率

行业普遍认为,半固态电池量产难在于工艺复杂、产线改造投入大。蜂巢能源的创新之处在于,其“隔膜转印技术”可100%兼容现有液态电池产线,无需新增设备即可实现规模化生产。通过触变粘结剂与仿形梯度热压工艺,固态涂层能够精准、完整地转印至正极极片,且涂层均匀性大幅提升。这不仅避免了因改造产线带来的成本上升,更通过工艺优化提升了制造一致性。蜂巢能源强调,这项技术的初衷正是做“技术平权”,不让安全性提升成为用户负担。

全生命周期可靠性:压差不良率降低,续航一致性更优

除了热安全,电池长期使用的可靠性同样是用户隐忧。市场调研显示,已上市电动车型中电池压差问题导致的续航衰减占比超过80%,其中90%源于生产过程中的微短路缺陷。蜂巢半固态涂层可显著抑制因隔膜刺穿、异物引入等导致的微短路现象,从而降低电芯自放电差异。内部统计显示,该技术可使市场端压差不良率降低18.5%,有效提升电池包整体一致性,延长续航可信度与电池使用寿命。

从实验室技术到规模化装车,半固态电池的落地始终面临安全、成本与制造的三重博弈。蜂巢能源通过一项看似精巧的“隔膜转印技术”,实则完成了从材料体系、工艺工程到量产路径的系统性重构。在行业仍忙于追逐能量密度与充电倍率之时,蜂巢选择回归电池安全的本质——让技术进化服务于用户真实的安心需求。正如蜂巢能源董事长兼CEO杨红新所说:“我们不做高昂的安全,只做可普及的可靠。”这或许才是电池技术竞争下半场最值得关注的“底层逻辑”。