在制造业狂飙突进的那些年,国内不少企业忙于贴牌代工、做生产组装,或者靠资本运作赚快钱。但格力却一头扎进了机床、芯片、智能工厂这些“慢生意”里,十年如一日地把利润砸进实验室、厂房和研发团队,拒绝外资收购的诱惑,坚持核心技术的自主可控。

当时,没有人看好这份“固执”,重资产领域研发周期长、投入大,短时间内根本无法看到成果。可是,当外资垄断的壁垒被逐一打破、那些“卡脖子”的难题有了中国自己的解法,我们才读懂这份拒绝捷径的坚守。

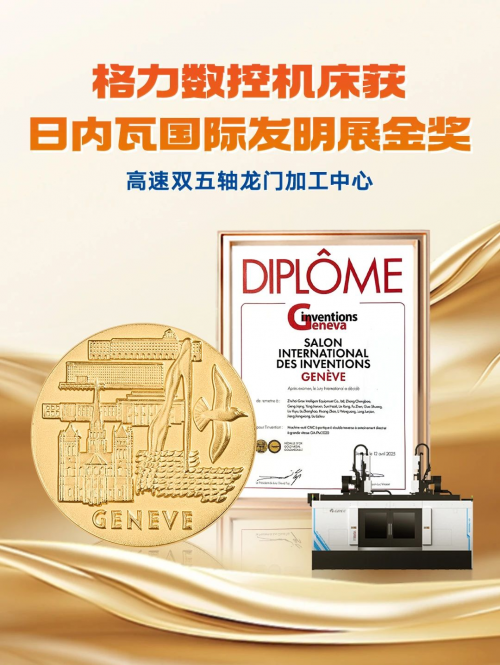

十年过去了,资本泡沫褪去,当年的坚持结出了丰硕的果实:高速双五轴龙门加工中心拿下国际金奖,跻身航空航天高端供应链;亚洲首座全自动化碳化硅芯片工厂落地投产,打破国外半导体巨头垄断;领航级智能工厂更是成为国家级标杆,核心装备自主研制率高达100%。

靠收购和代工做制造业,只能做一时的“规模”,却做不了长久的“实力”。发展本土研发能力,看似走的是“慢路”“苦路”,却能沉淀下技术、人才、生态,筑牢国家的产业根基,掌握发展的主动性。如果一直依赖外部力量,只做无奈地从事产业链中价值含量最低的环节。

对格力而言,自主创新、掌握核心科技,才是突破“卡脖子”、穿越经济周期的不二之选;对国家而言,自研能力,才是中国制造业真正的底气,也是一个国家从“大国”发展为“强国”的必经之路。

十年磨剑,数控机床的破壁之路

2025年12月29日,“筑基强国路——中国制造‘十四五’成就展”在中国国家博物馆正式开幕。

观众们蜂拥在一个展台前,围住了那个看起来很简洁的长方体模型。

它看起来毫不起眼,却在2025年第50届日内瓦国际发明展上捧得金奖,让德国、日本的机床巨头们为之侧目。这就是格力自主研发的高速双五轴龙门加工中心。

这台身长数米、精度能达到头发丝1/80的“工业母机”,简单地说,就是给大型金属零件做“精密手术”的超级机床。

普通机床,大多只能从一两个方向加工零件。而这台双五轴龙门加工中心,相当于有着灵活的“手腕”,能从五个角度同时作业,还能带着零件高速转动。

根据格力官方介绍,这台机床“一次装夹可完成汽车前舱、电池托盘、后地板等车身部件的六面加工”。意思是:零件放上去一次,不用反复拆卸调整,就能把六个面都加工好,既省时间又保精度。

高端数控机床被称为“工业母机”,它能直接决定一个国家制造业的上限。但是长期以来,德国西门子、日本牧野等品牌垄断了全球高端五轴机床市场。中国工厂要想加工精密零件,只能花大价钱买进口设备,维修时还得看外国人脸色。要么就只能加工低精度零件,在高端制造领域处处受制。

董明珠说,“我们为什么要依赖于别人?能不能让别人依赖我?要成为一个别人依赖我的人,你这个人才有价值。如果都是希望别人给我,我们的价值在哪里?企业也是一样的。”

2017年,董明珠下定决心要啃掉这块“硬骨头”。当时很多人不理解,一个做空调的企业,为什么要跨界搞机床?要知道,机床行业技术壁垒极高,从核心部件到整机调试,每一步都得靠自主摸索。

格力走了一条最艰难的路:不搞零件组装,从核心部件开始逐个突破。高端机床对精度的要求达到微米级,一丝一毫的误差都可能导致整机报废。为了突破技术难关,董明珠明确表示:“研发经费按需投入,上不封顶!”

2025年,格力高速双五轴龙门加工中心不仅一举拿下日内瓦国际发明展金奖,还成功打入了北美、欧洲高端市场,外供比例达75%以上,其中新能源车零部件加工设备已经占到数控机床产量的70%。

它有效解决了行业长期以来面临的加工效率低、废品率高、材料敏感性强等痛点问题,为新能源汽车行业提供了高效、稳定的加工解决方案。目前,格力已为特斯拉等新能源车企提供了数控机床服务。

和德国、日本的同类产品比,格力这台机床的精度更高,加工误差仅0.001毫米,相当于头发丝的1/80,比德国西门子同类产品还强30%。其次是效率更快,它的最高运行速度能达到120m/min,最大加速度1.1mm/s2,11轴联动加工,生产效率较传统方案提升30%以上。最关键的是,格力机床的核心部件都是自主生产,维修不用等国外厂商,耗材成本也更低,投资回报周期得以有效缩短。更值得一提的是,它还能根据客户需求定制方案,不像进口设备那样只能用固定模式加工。

在董明珠的“死磕”精神下,中国制造业告别了“组装制造”的“卡脖子”时代,在高端制造领域一点点夺回了话语权。

八年攻坚,炼就碳化硅“中国芯”

在珠海高新区的一片无尘车间里,一台台机器正在自动切割、固晶、测试、封装着晶圆。在这里,全程几乎看不到工人,只有AI质检系统在实时扫描每一颗芯片的细微缺陷。

这个让国外半导体巨头紧张的“中国芯基地”就是格力碳化硅芯片工厂,它也是亚洲首座全自动化碳化硅芯片工厂。在这之前,全球第三代半导体市场被英飞凌、Wolfspeed等外企垄断了数十年。国人家里的空调、开的新能源汽车,核心功率芯片大多依赖进口,不仅价格贵,还经常面临“卡脖子”风险。格力这步跨界棋,走得既冒险又决绝,一坚持就是八年。

要搞懂这个工厂的价值,先得明白碳化硅芯片是什么。

我们平时听说的芯片多是硅基材料制造的,硅基就像是“普通建材”;而碳化硅是第三代半导体材料,好比是“特种钢材”。碳化硅的耐高压和耐高温性都远远超过硅的性能,由此可以降低电能的转换损耗。用它做核心的电器,更省电、更耐高温、寿命还更长,尤其适合新能源、光伏这些高要求场景。

可是,这种“特种钢材”的制造难度极大,晶圆良率、设备精度都卡着行业脖子。2018年格力成立集成电路公司时,有不少人质疑,说董明珠不好好做空调,做什么半导体,烧钱又难啃,是“不务正业”、“外行指导内行”、“痴人说梦”。甚至资本市场的反应也很消极,格力股价一时下跌。

但董明珠铁了心要做,放话不要国家一分钱,就算投500亿也要搞出中国芯。她认为,中国半导体产业长期存在“重设计、轻制造”的结构性短板,格力在流片环节受制于人,产品良品率无法自主把控。所以,“核心技术买不来,只能自己干”。

格力先是从家电芯片开始练手,2023年斥资近百亿元开建碳化硅工厂,从打桩到量产仅用了388天,创造了行业纪录。背后是近千人研发团队的日夜攻坚:高端人才稀缺,格力自己培养;核心设备依赖进口,缺乏全自动化的全球应用参考,格力的芯片团队和智能装备团队就合作引入全自动化天车系统,对各项难题逐一突破,最终实现关键设备国产化率超过71%。

最难得的是格力的“全链条自主”策略。不像有些企业只做芯片设计或封装,格力从最基础的衬底生长,到外延片制造、器件封装,全流程自己把控。

良品率代表了芯片制造的水平与能力。其中,车规级芯片是最高标准,也成为一家芯片企业是否能具备市场竞争力的关键所在。格力建立了从设计、制造、测试到交付的全流程质量控制体系,按照行业最严苛的车规级标准来检测产品。目前,格力的多款产品都已经拿到了车规级可靠性的第三方认证证书,光伏储能用、物流车用碳化硅芯片即将量产。

截至2026年1月,格力的碳化硅芯片已经装机出货超过200万台空调,可以实现温度降低和能效提升。格力半导体业务已形成规模化能力,2024年收入超150亿元,利润突破35亿元。2025年,格力芯片销量已累计超过3亿颗。

据悉,其珠海工厂已建成全球第二条全自动化碳化硅芯片产线,实现从衬底到封测全链条自主可控,6英寸晶圆年产能达24万片。

这座自动化工厂的影响力,早已渗透到我们生活的方方面面。在家电领域,搭载格力碳化硅芯片的空调,能效比提升15-20%,耗电量降低,也就是说,老百姓使用格力电器更节省电费。

回过头看,董明珠是不务正业吗?她比那些嘲笑她的人看得更深、看得更远。当一颗颗“格力芯”装进空调、汽车、光伏电站,不仅改变着我们的生活,更在重构全球新能源供应链的格局。

登顶塔尖,格力领航中国智造

在中国制造“十四五”成就展上,董明珠出现在格力的展台前,亲自为大家介绍格力的“领航级”智能制造工厂。

工信部2024年推出智能工厂四级培育体系,从基础级、先进级、卓越级到领航级,一层比一层要求高,领航级就是金字塔尖般的存在。

截至2025年11月,我国已建成先进级工厂7000余家、卓越级工厂504家,但首批领航级仅15家企业入选。格力凭借“全价值链格力协同屋空调智能工厂”项目,成功入选全国首批最高层级的“领航级”智能工厂培育名单,也是广东省唯一入选该名单的企业。

领航级智能工厂不只是“机器换人”那么简单,而是要能探索未来制造模式,给整个中国制造业做标杆。

在这座位于珠海金湾的格力智能制造工厂里,见不到传统流水线里人头攒动的景象,只有一台台橙黄色的机械臂在工作。

在生产环节中,高级计划与排程系统将生产计划精确到每台机台,订单可直接下达至作业现场。总装集成智造车间内,480米长的外机生产线103道工序中86道实现自动化,传统需70余人的产线现仅需约20人;氦检、焊接、商检测试等关键工序均实现无人化作业。通过MES条码、RFID、视觉识别等技术,工厂实现了生产数据实时采集、质量全程可追溯与物料智能配送,成品入库环节则由无人叉车与智能算法完成全自动化仓储。

之所以能做到这一点,是因为格力为这座工厂打造了一个全流程智能、全数据贯通的制造体系,相当于工厂有一颗“超级大脑”,把研发、生产、采购、销售甚至上下游供应商都连在一起。从你在网上下单一台空调,到工厂排产、零部件配送、成品生产,再到物流发货,全程由AI调度,不用人工反复沟通。

“超级大脑”加上自动化的“眼睛”(通过3D视觉算法实现零部件精确定位)和“耳朵”(全球首创空调声振检测系统),将制造端的效率一举提升了100%,同时通过5G+AI技术实现了全流程品控:螺丝钉全筛、铜管X光探伤、核心零部件168小时盐雾试验等,远超国标24小时标准。更关键的是,工厂里的机器人、智能设备、控制系统,几乎全是格力自己研发制造的,装备自主研制率达到100%,这在国内家电行业是独一无二的存在。

这座工厂还是个“绿色工厂”。格力给工厂装上了“光储空”一体化系统和能源感知系统,实现生产数据自动分析与能源调度自主优化,构建节能、高效、低耗的可持续制造模式,践行“以绿色能源,制造绿色产品”的循环发展目标。从这里下线的每一台空调,都是“绿色制造”的产物。

更关键的是,格力打造的“协同屋”模式,把2万多家上下游供应商都拉进了智能体系,供应商能实时看到工厂的生产计划,提前备料,提高交货准时率,降低不良品率,整个产业链的效率都跟着提了上去。

对制造业而言,它破解了“效率低、协同难、质量波动大”的行业痛点;对普通人来说,这座工厂的价值,最终都落到了每一台空调上——更省电更耐用。

格力能造出这样的工厂,不是一朝一夕的事。2013年,是格力智能制造的起点,那时的中国制造业,不少企业都想着赚快钱,搞金融、做地产的比比皆是,而智能装备研发投入大、回报慢,没多少企业愿意碰。但董明珠当时就定了调:“中国制造必须走自主创新的路,核心技术买不来,只能自己干。”

从2013年到2025年,格力没有走“买进口设备组装工厂”的捷径,而是坚持“自主研制”到底。从工业机器人、智能物流设备到生产调度系统、质量追溯系统,全都是自己研发设计。

放眼整个中国家电行业,格力这座领航级智能工厂更具“中国自主特色”。现在家电行业的头部企业都在做智能制造,有些企业靠收购国外机器人补齐了高端装备短板,核心设备里还有不少外资成分;有些企业则主打“用户定制”,但更多侧重前端的需求对接,生产端的装备自研率远不如格力。

格力不仅把自己的技术、模式复制到格力全国的生产基地,还向家电、电子、汽车等行业输出智能制造解决方案,走出了一条“对内自用、对外输出”的道路。

结语

还记得十多年前,那时的商界信奉“风口论”,资本沉迷于短平快的套利游戏,视重投入、慢回报的制造业为“笨生意”。

网民则追捧一时的舆论热点,将埋头研发的坚守视作“不合时宜”。流量至上的喧嚣淹没了制造业的沉潜决心。是格力清醒地站在原地,守住了中国制造业的根;在全网误解嘲讽的时候,它扛住了压力,用实打实的技术突破,撕碎了所有质疑。

格力取得的成就,不止是一家企业的成功,更为中国制造业立起了一面镜子,其研发投入的逻辑与成果,值得所有企业借鉴。它印证了长期主义才是制造业的生存之道:制造业的核心技术需要日复一日的研发沉淀,短期内看似投入巨大、回报缓慢,却能筑牢企业的技术护城河,在行业洗牌中长久地站稳脚跟;唯有把核心技术握在自己手里,才能摆脱低端依附,穿越经济周期。

希望中国制造业能再多些这样的“固执者”,少些逐利的键盘侠,多一些十年磨一剑的坚守,少些急功近利的喧嚣。唯有如此,中国制造的脊梁,才能真正挺得更直、走得更远。